技术中心

温景波,周琳, 谢兴会,凌红,刘文胜

(洛阳LYC轴承有限公司)

CT机是电子计算机控制技术和X线检查摄影技术相结合的产物,现已得到广泛使用,成为医学诊断中不可缺少的设备。CT机主轴承应用于固定的CT机架和旋转扫描部分之间的连接部位,是CT机旋转扫描部分的关键部件,用于传递和承受X线管、准直仪、探测器、滑环等装置产生的轴向载荷、径向载荷和倾覆力矩,需满足CT机高转速、低噪声、高精度、低振动、长寿命的使用要求。

伴随着CT机的发展历程, CT机主轴承也在不断发展,按照CT机主轴承的工作转速,CT机可分为4代。第1代CT机主轴承,转速通常在20 r/min以下,主要结构为四点接触球转盘轴承或交叉圆柱滚子转盘轴承;第2代CT机主轴承,转速通常在60 r/min左右,结构与第1代基本相同,仅在保持架材料和结构等方面进行了优化;第3代CT机主轴承,转速通常为120~180 r/min,主要结构为钢丝滚道轴承和等截面薄壁轴承;第4代CT机主轴承,转速通常在300 r/min以上,结构为空气轴承或其他先进结构轴承。目前医疗上使用的主流机型是较为先进的第3代CT机,因此,对第3代CT机主轴承的结构和特点进行介绍。

1 钢丝滚道轴承

1.1 结构特点

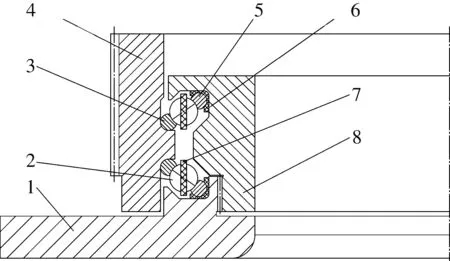

图1所示为CT机钢丝滚道轴承结构图。轴承内圈1和内圈8通过非标大直径细牙螺纹连接成整体内圈,其与外圈之间镶嵌有带切口的非整圈的钢丝滚道,钢丝滚道与内圈之间装有弹性衬垫,以满足CT机极高的运转平稳性和低噪声的要求。

1,8—内圈;2—钢球;3,5—钢丝滚道;4—外圈;6—弹性衬垫;7—保持架

内、外圈通常采用低碳钢,去应力退火后机加工;钢丝滚道通常采用DIN 54SiCr6材料(性能约相当于国内60Si2CrA弹簧钢),淬、回火后可获得理想的硬度和韧性;钢球材料为GCr15;保持架材料为聚酰胺(尼龙)PA-11或PA-12。

优点:(1)经过精密数控加工的钢丝滚道具有高精度、低摩擦力矩的特点,对高转速工况的适应性强;(2)轴承内部安装有能够吸振的弹性衬垫,可以满足CT机对运转平稳性和低噪声的极高要求;(3)轴承内圈通过非标大直径细牙螺纹的定位连接方式组合成整体内圈,可以很方便地调整轴承游隙,使轴承工作在适当预紧的状态。

缺点:(1)由于钢丝滚道不是整圈结构,必需留一个切口,该切口的处理比较麻烦,在使用中有因为切口处钢丝错位或间隙大而导致轴承产生异响的现象;(2)非标大直径细牙螺纹的定位连接方式有时会因运输过程中的冲击,出现细牙螺纹跳扣、乱扣现象,造成轴承因精度丧失而失效。

1.2 关键技术

(1)冷拔成特定钢丝截面形状的成形技术,包括各种专用模具和加工工艺。

(2)轴承直径在1 m左右、滚道钢丝截面直径≤7 mm时的热处理和机加工变形控制专有技术。

(3)弹性衬垫的专有技术,如弹性衬垫的材料和形状、黏弹性能和老化情况所产生的效应等[1]。

(4)其他专有技术,如非标大直径细牙螺纹的设计加工技术、轴承游隙调整和装配技术等。

2 等截面薄壁轴承

2.1 结构特点

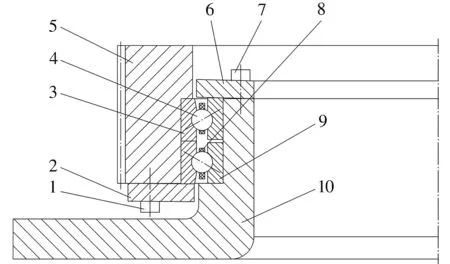

图2为CT机等截面薄壁轴承结构图。其轴承座和轴之间镶嵌有一对等截面薄壁轴承,为不可分离型角接触球轴承,接触角为30°,背对背安装,分别用外圈压板和内圈压板压紧,形成所需预载荷。在一对等截面薄壁轴承的两内圈间还设有防止蠕动打滑的止动销(图2中未显示)。

轴承座和轴通常采用低碳钢,去应力退火后机加工;等截面薄壁轴承的套圈及钢球采用AISI 52100钢(性能相当于国内GCr15轴承钢);保持架材料以聚酰胺(尼龙)等非金属材料为主。

优点:(1)选用标准化、系列化的精密级等截面薄壁轴承,采用不同的镶嵌方式,可以满足不同直径、结构的CT机主轴承的使用要求,具有很好的适应性与经济性;(2)使用压板压紧等截面薄壁轴承,形成所需的预载荷,可以较方便地调整轴承游隙,使轴承在适当的预紧状态下工作。

缺点:(1)大规格等截面薄壁轴承加工过程中的变形控制技术要求较高,轴承制造工艺性差;(2)使用压板调整轴承游隙的方法,对操作者的技术水平要求较高,不容易控制。

1—外圈压板螺钉;2—外圈压板;3—等截面薄壁轴承外圈;4—钢球;5—轴承座;6—内圈压板;7—内圈压板螺钉;8—保持架;9—等截面薄壁轴承内圈;10—轴

2.2 关键技术

(1)直径在1 m左右、截面尺寸25.4 mm×25.4 mm的不可分离型角接触球轴承的制造技术,主要是薄壁套圈的冷、热加工与检测技术。

(2)等截面薄壁轴承的内圈与轴之间的防蠕动措施。

(3)其他专有技术,如整体保持架的加工技术、游隙调整和装配技术等。

3 双列角接触球转盘轴承

以上两种结构的CT机主轴承,能够满足第3代CT机的使用要求,在国外已得到广泛应用。但是由于均为镶嵌式结构,存在零件加工难度大、生产成本高、结构复杂等不足。为此,国内新研制出一种新结构的CT机主轴承,在相同外形尺寸条件下,改镶嵌式结构为整体式结构,简化了加工工艺,降低了生产成本,提高了轴承的可靠性。

3.1 结构特点

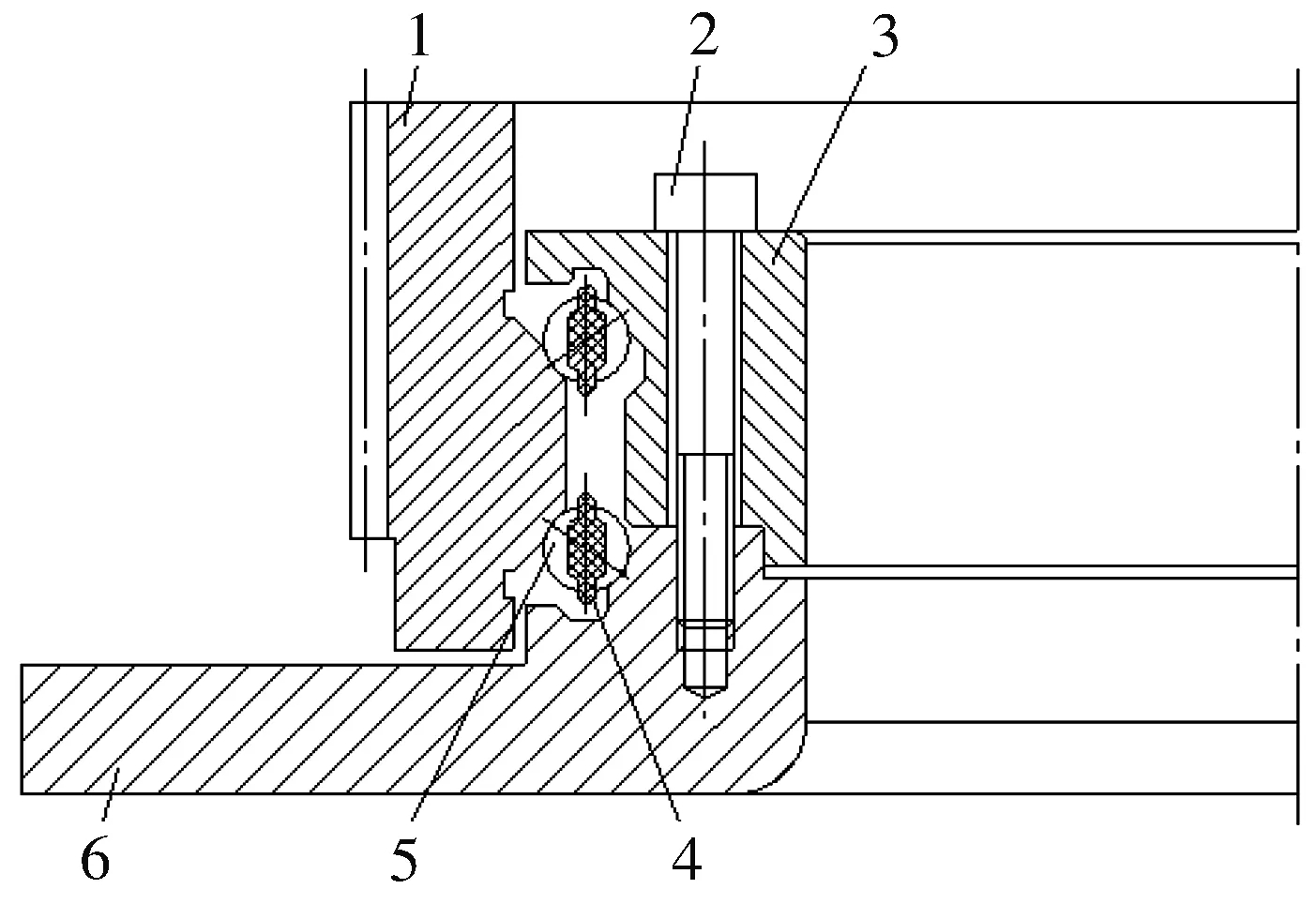

图3所示为CT机双列角接触球转盘轴承结构图。该轴承两个内圈通过止口定位并由螺钉连接成整体内圈。套圈均采用优质碳素结构钢或合金结构钢,沟道表面采用中频感应淬火;保持架材料为工程塑料。

优点:(1)用常规转盘轴承的加工技术即可加工出适用于第3代CT机的主轴承,工艺成熟;(2)结构简单,可靠性更高;(3)比镶嵌式结构的轴承加工工艺性能好,装配与调整简单;(4)可以获得比镶嵌式结构轴承更高的加工精度,利于提高转速、减小振动和降低噪声;(5)制造成本低,有市场竞争优势。

1—外圈;2—连接螺钉;3,6—内圈;4—保持架;5—钢球

缺点:(1)沟道淬火硬度略低于镶嵌式结构轴承,寿命略小于镶嵌式结构轴承;(2)轴承游隙配制和调整过程没有镶嵌式结构轴承简便。

3.2 关键技术

(1)轴承套圈的热处理技术。

(2)实现内圈精密重复定位的止口配合尺寸的设计加工技术。

(3)控制内、外圈沟道形状、位置的加工与检测技术。

(4)双沟道的超精技术。

(5)其他专有技术,如圆弧齿同步带轮齿圈的加工检测技术、轴承游隙调整和装配技术等。

4 结束语

CT机用双列角接触球转盘轴承的样品,已通过了数千万转的寿命试验,且全寿命周期内振动、噪声值均在规定的范围内,能够满足第3代CT机对主轴承的使用要求。

(来源:轴承)