技术中心

王勇 徐鸣鹤 林再洪

摘 要:分析了高线轧机密封系统进水的原因,介绍了一类轴承座密封系统的改造方法。对冶金行业技术改造具有较强的借鉴价值。

关键词:密封;线材轧机;轴承座

近年来,国内引进了多条高速线材轧机。为了降低成本,高线装备中的主体部分预精轧机、精轧机是从国外引进,而初轧机和中轧机组是国内配套。笔者走访过许多高线厂,发现立辊轧机的下轴承座漏油进水时有发生,烧轴承、甚至停产也经常出现。而高速线材轧机生产线显著的特点就是轧制的连续性和工作的高可靠性。显然,这种漏油进水的现象严重干扰了正常的生产秩序,虽然厂家都很重视,也采取很多办法,比如:用机械密封代替橡胶密封或者使用磁力密封代替橡胶密封,甚至有厂家在轧辊下端车出凹槽绑上伞状尼龙布即“绑雨伞 ”的办法来防止水进入轴承。但这些方法都存在许多问题,比如改造成本非常高(特别是磁力密封),改造周期过长,而“绑雨伞 ”的办法直接影响到轧辊的强度。笔者认为轴承座进水的主要原因是密封系统设计不合理,而并非橡胶密封不适用于这种工况条件。当然也不排除有密封件质量低劣、安装方法错误等原因造成的泄漏。

一般情况下高线轧机初中轧轴承座密封工况条件是:转速<25m/s;温度 <100℃;介质是润滑脂、润滑油以及外界的冷却水和氧化铁皮;压力0~0.05MAa。辊轧机的下轴承座象漏斗形状,由于长期承受冷却水、氧化铁皮、水蒸气等的冲刷,很容易进水甚至氧化铁皮等杂质,导致轴承磨损甚至烧轴承,增加了高线厂停机检修时间以及设备维修费用。西北某钢铁厂经常出现烧轴承这样的恶劣情况。该厂初中轧是1~14机架,这些机架下轴承座的轴承寿命短的只有2个月,长的也不超过4个月。本文作者以该厂10~14机架轴承座密封系统为例来说明改造过程。

1 存在的问题

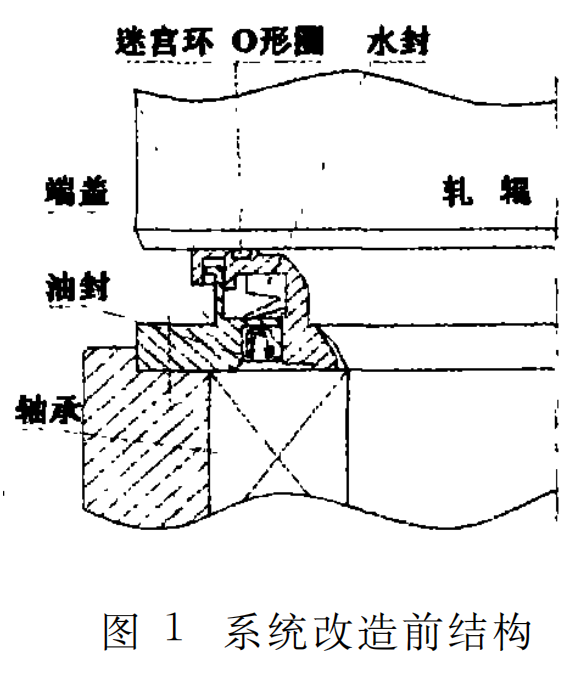

如图1所示,轧机机架轴承座密封系统是由一个内骨架单唇口油封(210mm×250mm×15mm)、一个标准水封(GVA2000)、一个迷宫密封组成。该系统低估了工况的恶劣程度,系统设计不够严密合理,主要存在以下问题:

(1)油封是靠密封唇口施加给轴以径向力,从而起到密封作用。普通单密封唇口密封安装是有方向性的,只能起到单向密封作用。图1中的油封唇口朝下,原设计的主要目的是防止轴承内的润滑脂外溢。但从轴承的实际使用情况来看,其主要作用应该是防止水进入轴承,因此笔者曾建议厂家改变安装方向,使油封唇口向上安装。从后来实际的使用情况来看也印证了笔者的推测,轴承的寿命有所提高,但是仍没有达到厂家的实际使用要求。

(2)由于长期接触水及水蒸气,与水封唇口的接触面因生锈而不光滑,使水封使用效果和寿命大打折扣。水封从它的结构特点上决定其密封性能不会很严密,它只能将大部分水甩出而不能完全防止水进入轴承,另外水封唇口向下安装的设计在这种工况条件下也不合理。

(3)迷宫密封是利用流体流经迷宫式曲折通道的节流间隙与膨胀空腔,使工作介质产生节流效应,以限制流体泄漏的非接触式密封。迷宫密封主要用于气体介质,需要密封的两个腔体间具有压力差。由于轧制用的冷却水所在的外部和轴承内部几乎没有压力差,密封的介质主要是水,因此在这种情况下迷宫密封并不适用。另外,迷宫密封对加工精度、迷宫形状、迷宫长度都有较高的要求,因此采用迷宫密封也会增加生产成本。

(4)从外界侵入的水被水封、油封阻拦后堆积在密封腔内被迷宫密封阻拦无法及时排出,必然会逐步渗入轴承内。

2 改进措施

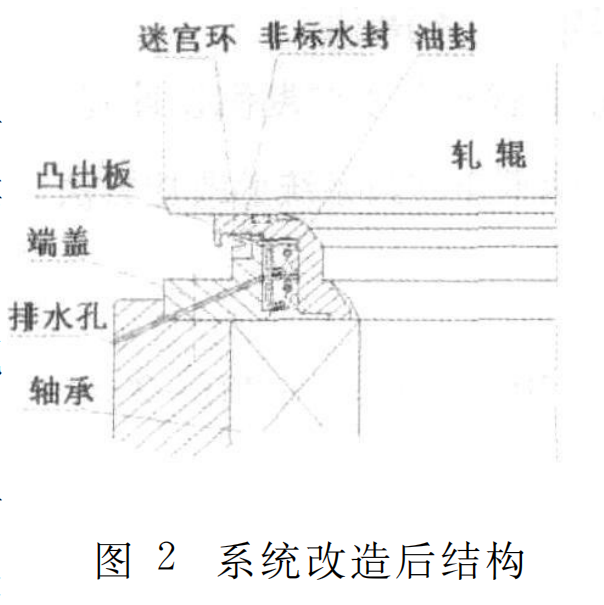

图2是改造后的下轴承座的密封系统,该系统是由2个内骨架双唇口油封(210mm ×250mm×15mm)同向安装、1个窄断面非标水封(GVA2500)组成。该密封系统有以下特点:

(1)原迷宫环上保留有一个金属的凸出板,将有效阻止水、氧化铁皮等对密封系统的直接冲击,从而起到保护主密封系统的作用。

(2)水封是第二道防线,密封唇口向上,安装时注意在唇口滑动面上涂覆薄层润滑脂。水封起到“粗密封”的作用,它能够把大部分水及其它杂质甩出。

(3)同向安装的两个油封起到“精密封”的作用,防止侵入的少量水及杂质继续侵入轴承。

(4)排水口的设计有利于把侵入密封腔内的水及时排出。需要指出的是排水口必须向下倾斜以防止外界的水从排水口直接侵入?

(5)油封使用双唇结构(如图3所示),副唇口可以起到防止润滑油外泄的作用,主副密封唇口之间可以存储少量润滑脂,防止密封唇口出现干摩擦。

(6)由于除去迷宫密封,端盖及配合件的加工远比改造前简单、容易。

3 改造过程中注意事项

(1)密封件的制造过程中,油封水封材料选型以及配合时需要考虑的几个方面:

①良好的耐油、耐水性是选材的前提;在介质老化过程中,体积变化、强度变化、伸长率变化、压缩永久变形等性能应达到并超过相应标准值。

②唇口部位恢复性及跟随性要好,这就要求胶料具有良好的弹性。

③制品硫化成型时,必须考虑到胶料焦烧期、流动性,以降低废品率,提高产品外观质量及整体质量。

④材料的耐磨性。产品长时间高速旋转,唇口部位磨损相当严重,提高胶料耐磨性可以延长产品寿命。

⑤材料选择和胶料的配方设计,还应该使胶料具有良好的综合性能。

(2)密封件的安装过程中应当保护好密封件的唇口(工作面),防止安装时划伤;另外要防止安装时造成油封变形翘曲。安装注意事项可以参考相关手册或者咨询密封件厂家。

(3)因密封不能存储在高温热源附近,而冶金行业车间存在高温,且粉尘较多,因此在使用密封之前不要打开原始包装以防止粉尘、杂质粘附污染密封唇口。

4 改造结果

这套密封系统经过实际改造使用,轴承寿命得到成倍提高。按照同样的设计思路对 1~5机架和6~9机架进行改造,事实证明改造是成功的。这种改造方式具有相对较低的改造成本和制造周期,因此具有较强的实践价值。需要说明的是,由于原始设计的空间有限,这套密封系统也不是很完善。主要存在以下缺点:

(1)水封被迫改造成非标窄端面结构,限制了其性能;

(2)两个油封缺少润滑脂注油口,有出现干摩擦的可能,安装时在油封的两个唇口之间要抹些润滑脂。

参考文献

【1】广廷洪,汪德涛.密封件使用手册.北京:机械工业出版社,1994.

【2】汪德涛,等.机械设计手册:第3卷.北京:化学工业出版社,2002.

【3】李正波.轧机油膜轴承的DF密封与水封及DF密封、水封的常见损坏形式分析与对策.润滑与密封,2003 (6).

(来源:润滑与密封)

(版权归原作者或机构所有)