技术中心

作者:赵英 来源:浆纸技术

(版权归原作者或机构所有)

随着无碳复写纸生产行业的激烈竞争,无碳复写纸等纸类产品生产行业已经处于微利的状况,纸类加工设备若不进行不断升级改造,已经很难适应市场的需求。由某公司设备研发团队自主研制开发的凹纹辊式涂布机,虽然总体使用效果比较理想,但在使用过程中还是存在一些难以克服的问题,必须不断探索改进设备的性能。

1 改造的目的及改造的必要性

本次改造主要是延长凹纹辊的使用寿命,提高车速,作为下纸,降低微胶囊的使用量,提高涂布质量,解决分散难题。减少涂布后纸面出现的细纹,提高产品质量方便操作等。

正向涂布的引纸辊、聚氨酯辊和凹纹辊三个辊是相互挤压在一起的。这样能够将凹纹辊上的涂料转移到聚氨酯胶辊上,然后再将聚氨酯胶辊上的涂料转移到纸上。涂布过程中要求送料槽边缘上下两片刮刀贴在凹纹辊上,这两片刮刀一方面起刮料作用,另一方面起到封闭送料槽防止漏料的作用。因此在上下刀片的刮料过程中,凹纹辊的磨损严重。如果凹纹辊表面的硬度偏低,辊面就更加容易磨损;如果辊面过硬刮刀刀片磨损就快。磨损严重时两天就要换一条凹纹辊。换下的辊需要用激光重新雕刻凹槽并进行电镀抛光,每雕刻一次凹纹辊都是一笔不小的费用,而且凹纹辊经多次雕刻,辊径变小到一定程度后凹纹辊就不得不报废。

正向涂布机的料槽的结构是依靠上下靠刮刀片封闭成一个密闭室,防止涂料泄漏。必须刮净凹纹辊表面多余的涂料,才能将凹纹辊上的涂料完全转移到聚氨酯胶辊上,以实现涂布定量。

此外,换一次刮刀片及换一条凹纹辊至少各需半个小时以上,这样势必影响涂布生产的连续性,提高运行成本。综上所述,对凹纹辊正向涂布改为逆向涂布势在必行。

2 凹纹辊逆向涂布改造方案

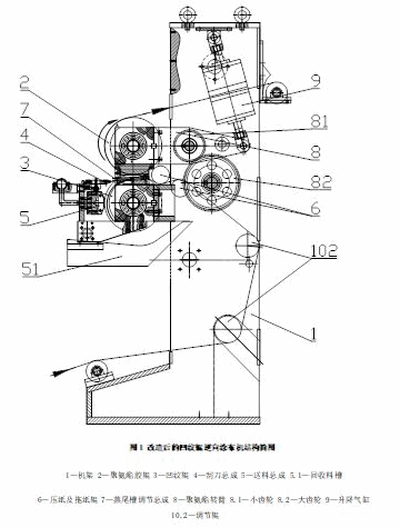

逆向涂布与正向涂布不同,采用两辊涂布,刮刀采用单面刮刀或柔性刮刀。如图1,该逆向涂布由送料槽总成(包括送料槽、送料管、固定杆、可以旋转摆动的摆动蜗轮蜗杆减速机装置等),凹纹辊,弧形辊、引纸辊、压纸辊及其气缸、拖纸辊、回收料槽、凹纹辊及聚氨酯胶辊等构成。

2.1 三辊改为两辊

保留凹纹辊及聚氨酯辊,去掉引纸辊,将由原来先将凹纹辊上的涂料转移到聚氨酯胶辊上再由胶辊转移到纸上,改为由凹纹辊直接转移到纸上。这需要对结构及走纸的方式进行重新布局,而且要保持原有的涂布功能。

2.2 增加精准调节装置

改为两辊逆向涂布,首先要保持两辊同步。聚氨酯胶辊旋转臂及连接在转臂上有一对大小齿轮,两端均有这样的齿轮。这两对齿轮是通过两条中间轴连接的。通过两个直径mm的升降气缸,实现聚氨酯胶辊两端相对凹纹辊同步移动。在机架的内侧并靠近聚氨酯胶辊有一条压纸辊及一条托纸辊,压纸辊两端有一对Ø80mm×100mm调节气缸,小辊在生产的过程中随时可以随时调整两端的高低,以保持纸张压在凹纹辊上并保持同凹纹辊适当的距离,方便在涂布过程中进行纸张与凹纹辊涂布的调节;托纸辊和压纸辊的距离很近,主要作用是和压纸辊一起可绷平纸幅在涂布过程产生的活纹并防止其漏涂。这一对辊的安装很重要,要经过多次试验才找到合适的位置以保证在涂布不会漏涂。

为确保凹纹辊同聚氨酯胶辊两辊之间的距离一致,在聚氨酯胶辊上安装了一对楔形的燕尾槽调节装置,以便调节两辊之间的精确间距。

2.3 改变刮刀位置及其结构

刮刀由正向涂布的辊面直径处以下40mm左右的位置,改为距凹纹辊基准垂直面直径处,即自圆弧的顶端30~60mm左右的位置。这样刮刀的磨损就会相应减少,而且纸张的平滑度及显色度明显提高。

凹纹辊本身的加工也十分重要。为了避免在涂布过程中出现其跳动过大,形成漏涂,凹纹辊同聚氨酯胶辊辊面同两端的轴承位的同轴度及圆跳动要求非常高,一般要求磨辊面须在在大型的数控磨床上加工完成。

3 改造效果

改造后降低涂料消耗,提高涂布纸的品质。车速由改造前的350m/min提高至400~500m/min左右。该涂布机除可以用于无碳复写纸涂布外,还可用于其他纸种涂布如热敏纸、热转印纸、热敏纸等多纸种涂布。

凹纹辊逆向涂布采用单片刀或柔性刮刀,克服了凹纹辊正向涂布系统因料槽的上下两片刮刀,在涂料粘稠涂布时易出现纸幅上面明显的刮刀条痕的问题,可用于生产色纸。

改造后的产品特别是涂CB面(Coated Bottom)可提高涂布面平滑度10s,达到70s以上,高于GB/T16797-2008优级品规定的50s以上要求。微胶囊水性涂料消耗?吨可减少40kg左右。