技术中心

摘 要:针对轴承座铸件冒口间的缩松缺陷, 采用集中补缩的工艺措施将分散小冒口改为单独大冒口, 并利用MAGMA软件进行凝固模拟分析,生产了优质的轴承座铸件。经生产验证,改进后的冒口工艺不仅消除了铸件的缩松缺 陷,而且铸件质量稳定。

支撑辊轴承座是轧机的关键零件之一,服役条件恶劣,长期处在高温、高强度冲击力的环境下工作,要求铸件具备良好的综合力学性能[1]。轴承座在铸造过程中容易出现缩孔、疏松、裂纹、气孔等缺陷,从而影响铸件的使用性能。同时,由于受设备能力、工艺装备、作业环境等诸多因素的影响,厚大铸件在制造过程中经常因为夹杂物、缩松、晶粒粗大等缺陷导致探伤不合格[2]。因此,通过铸造工艺的改进减少厚大铸件的铸造缺陷,减少铸件的返修,提高铸件的质量具有十分重要的意义。

1、轴承座的技术要求

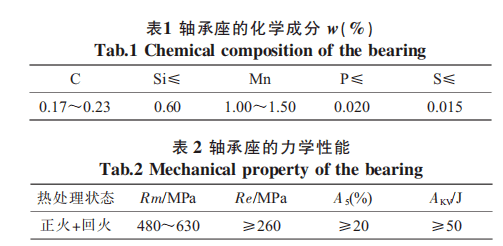

轧机支撑辊轴承座铸件,其轮廓尺寸为1850mm×1708mm×854mm,壁厚为136mm,壁厚为617mm,铸件重15500kg。铸件质量的要求主要包括化学成分、力学性能、无损检验等。铸件材料执行德国标准DIN17182中GS-20Mn5+N,其化学成分和力学性能如表1、表2。铸件要求整体进行超声波探伤和磁粉探伤,其超声波探伤按照标准EN12680-level2执行,磁粉探伤按照标准EN1369-LM2/AM2/SM2执行。

2、铸造工艺设计及改进

2.1分型面

根据轴承座的结构特点,采用上、中、下三箱造型。下箱采用实样造型,中箱采用抽芯实样和组芯的复合造型,上箱采用盖箱造型。下箱与中箱采用定位销的方法,中箱与上箱采用定位线的方法合箱,保证型腔的尺寸精度。

2.2造型材料

铸钢件的浇注温度高,而且轴承座的壁厚为617mm,壁厚为136mm,所以采用耐火度较高的铬铁矿砂作为面砂,防止铸件在凝固过程中发生粘砂缺陷。在铸型表面涂刷3~5遍醇基锆英粉涂料,每次刷完后用砂纸打磨光滑再涂刷下一遍,保证涂料的厚度到达约2mm。选择铬铁矿砂和锆英粉涂料的使用,不但有效地减少铸件表面粘砂,而且铸件的表面质量显著提高。

2.3浇注系统

钢液的浇注温度高、流动性差、易氧化,因此要求快速、平稳充型。铸造工艺设计中选取浇注系统为开放式浇注系统,使用钢液上升速度计算法计算该铸件浇注系统各单元的尺寸,其中钢包孔、直浇道、横浇道、内浇道的截面积比例A水口∶A直∶A横∶A内=1.0∶2.25∶2.5∶3.0。采用底注式+切线式的浇注方式,底注式可以使内浇道从铸件底面引入,保证钢液在型腔内平稳上升;同时切线式内浇道使钢液在型腔内旋转,有利于浮砂、气体、夹杂物等进入冒口,减少铸件缺陷的产生。整个浇注系统均采用高铝耐火砖管连接,采用底注包浇注,浇注温度控制在1550~1560℃。

2.4冒口设计

2.4.1原冒口工艺

由于轴承座属于厚大铸件,在4个角的位置都存在分散的热节,在铸件凝固过程中容易出现缩孔、缩松缺陷。在铸造工艺设计时依据模数法、热节圆法设计冒口大小,在热节处分别设置明冒口,在两个大热节处设置一个的腰圆式冒口,冒口尺寸大小Y750mm×950mm、浇高1000mm;在两个小热节处分别设置圆形冒口,冒口直径大小准700mm、浇高1000mm。原冒口工艺方案见图1。

分散冒口的工艺方案首批生产 4 件轴承座,超 声波探伤合格率低,其中 3 件轴承座在两个冒口之 间发现缺陷,距离分型面100~150 mm范围内。经分析缺陷为缩松, 生产时采用焊接的方式进行修 复,但是缩松缺陷的焊接难度大,大大增加了生产成本,同时也面临着铸件报废的风险。

2.4.2冒口工艺的改进

为了消除冒口间的缩松缺陷,提高铸件的探伤合格率,减少铸件的焊补返修,改进了轴承座的冒口工艺方案。在轴承座的内孔上方设置一个单独的圆形冒口,冒口尺寸准1100mm、浇高900mm,并将内孔局部铸实作为补贴。采用集中补缩代替分散补缩的工艺思路改进了冒口工艺方案,即为1个大冒口取代3个小冒口,同时改进前和改进后的冒口重相当不会造成成本增加,改进后的冒口工艺方案见图2。

2.5凝固模拟

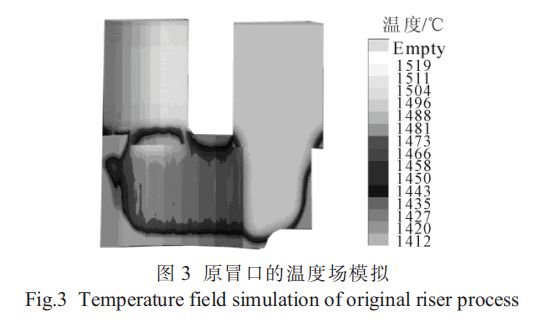

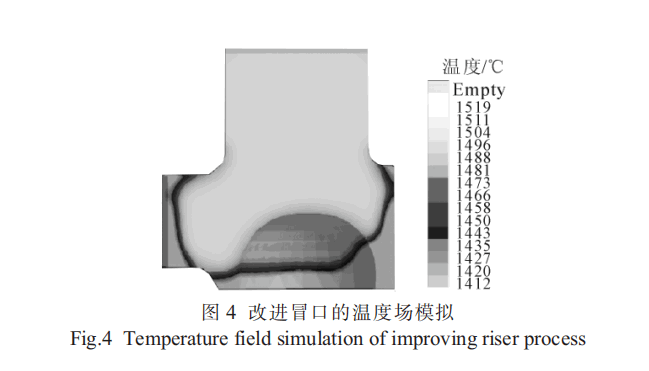

凝固模拟可以预测铸件的缩孔、缩松的位置,有利于铸造工艺验证和优化,对降低生产成本和提高铸件质量方面起着很大的作?。针对轴?座改进前和改进后的冒口工艺方案,利用MAGMA凝固模拟软件分别进行模拟分析,其模拟结果见图3、图4。通过模拟结果的对比分析:改进冒口的方案更有利于冒口的集中补缩,冒口中的钢液更能长时间地保持在高温状态,使冒口与铸件之间形成了明显的温度梯度,实现铸件的顺序凝固,提高了冒口的补缩效果。

2.6改进效果

采用改进冒口的工艺共生产了4批24件轴承座,铸件在砂型内保温结束后打箱清砂,热处理消除铸造应力后切割?口,冒口根部组织致密。轴承座粗加工后进行超声波探伤检验,铸件内部组织致密均没有发现缩孔、缩松缺陷,而且铸件质量稳定。

3、结论

针对批量生产的轴承座,通过对铸造工艺的研究,并运用 MAGMA 模拟软件对轴承座进行凝固过程模拟,采用大冒口集中补缩代替小冒口分散补缩的工艺优化,使冒口与铸件形成了明显的温度梯度, 实现铸件的顺序凝固。经生产验证,改进冒口的工艺方案消除了铸件的缩孔、缩松缺陷,提高了铸件的质 量, 为今后生产类似铸件的铸造工艺方案具有一定的指导意义。

来源:铸造技术

(版权归原作者或机构所有)