技术中心

各种适宜的硬车刀具(金刚石刀具、CBN刀具、陶瓷刀具以及涂层硬质合金刀具等)实现了对淬硬钢(硬度为45~68 HRC)的硬车削。但金刚石刀具与铁基材料在高温下会发生化学反应,所以一般不用于切削轴承钢材料;陶瓷、硬质合金刀具在切削硬度大于50 HRC的淬硬钢工件时往往呈现出较弱的切削性能。因此,对于轴承钢的硬车削适合的刀具材料还是各类CBN刀具。

虽然磨削在相对较高的进给速率下能产生良好的表面精度,但硬车在不使用冷却剂的条件下,采用较低的切削深度和进给速率(相比磨削),常规硬车削也能缩减高达60%的加工时间,材料去除率显著提高,加工表面精度与磨削相当甚至更好。另外,多步硬车削操作只需单次设定就足够,而磨削需要多次设定,这也有助于通过硬车削达到高精度。

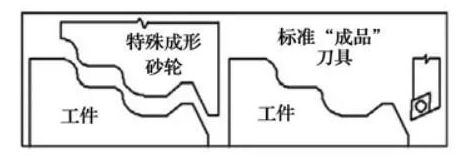

磨削与硬车

切削参数是影响切削力的重要因素。切削参数选择不当,会产生较高的切削力,影响表面加工精度,对刀具以及整个工序都不利。精硬车的切削条件与常规材料的车削有很大的不同,需要对切削力进行深入研究。

国内外大量的研究表明,在硬车削精加工中(切削深度一般小于刀尖圆弧半径/刀头半径),切深抗力(径向分量)远大于其他2个方向上的切削力,这有别于传统切削过程中径向力只有主切削力的0.3~0.5倍。因此在具有静、动态特性的类似加工系统中不能忽视硬车过程中的径向力。Alexandre对比了不同刀具(陶瓷刀具、不同CBN含量的PcBN刀具)切削轴承钢时,发现在三个方向上的切削力中,切深抗力,其次是主切削力和进给抗力。很多研究学者发现低速车削条件下,由于低温以及积屑瘤( BUE)的形成,在硬车过程中会出现较高的切削力。可能是由于高速切削产生较高的切削温度造成了工件材料的热软化,因此切削力会随切削速度的增加而减小。切削力随进给速度、切削深度以及刀头半径的增加而增加,而且切削深度对切削力的影响,进给量次之,切削速度的影响较小。大量科研人员致力于通过经验公式计算、建立理论模型以及有限元仿真等方法预测硬车削时产生的切削力,以期实现轴承钢的精密硬车削技术。反应在实际中就是对切削用量(切削速度、进给量、切削深度/背吃刀量)的优化选择。

1)切削速度的选择

针对不同的刀具、工件材料,切削速度的选择各不相同。在硬车削过程中,工件硬度较大,适当提高切削速度,有利于加大工件材料的软化效应,减小切削力。但当切削速度过高时,较大的切削温度会加剧刀具的磨损,使加工质量下降。当出现加热软化引起切削力减小时,切削速度会达到临界范围,因此,在所选参数范围内采用中等切削深度以及相对较低且适宜的切削速度,会更节能,如切削速度为200~250 m/min。

2)进给量的选择

过大的进给量会会引起切削振动,影响加工表面质量,因此应选择较小的进给量,如低速时0.06~0.09 mm/r,高速时不超过0.15 mm/r。

3)切削深度的选择

切削深度一般为0.10~0.25 mm,切削深度对切削力影响,切削力过大,增大加工变形,影响加工精度。

来源:轴承杂志社

(版权归原作者或机构所有)