技术中心

蔡君

(张家港海陆环形锻件公司)

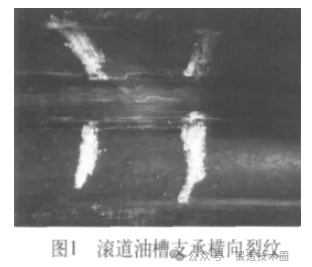

42CrMoA是一种常见合金结构钢。用于强度要求较高或横断截面较大的环形锻件。如牵引大齿轮、传动齿轮、轴、发动机体等。此42CrMo件产品的问题属于回转支承锻件。用于滚道油槽支承,在使用过程中产生横向裂纹,如图1所示。

1 原材料及工艺流程

原材料是连铸圆坯合金结构钢,由炼钢炉炼成的钢液经过连铸机铸造的方法制造。钢锭通过60000kN油压机镦粗、冲孔压制钢坯,再由4500型数控辗环机轴径向轧环锻制,热处理中频感应淬火后,车加工规格:Φ2867mm×Φ2545mm×190mm锻件,如图2所示。

2 检验方法与试验数据

(1)取样破坏42CrMoA回转支承锻件。取截面切片进行试验分析,另取油槽外径横向裂纹处试样进行金相分析。如图3所示。

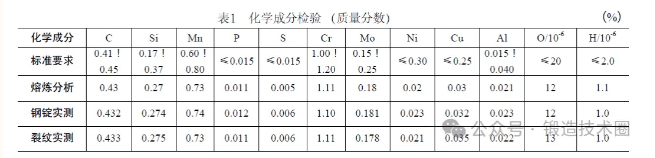

(2)化学分析采用德国SPECTROTESTTXC02直读光谱仪、红外硫碳分析仪、HON—3000氢氧氮分析仪。复验钢锭及裂纹处化学成分。比对后无较大差别都在标准要求范围内,判定为合格。原材料采购要求同熔炼成分与化学复验成分,如表1所示。

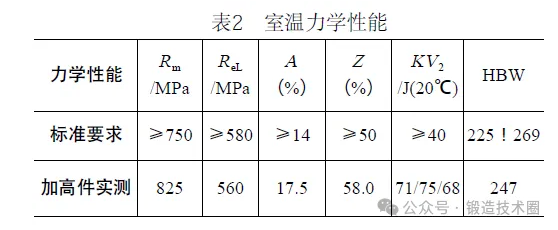

(3)力学分析锻件本件取加高件试样后进行室温力学试验,试验值也均在要求范围内(见表2)。

(4)解剖检查支承滚道解剖后检查项目如表3所示,硬化层表面硬度值居于要求范围中间,硬化层组织级别较好。非金属夹杂物虽然在范围内,但是硫化物有所偏高,暂时还不能排除夹杂过多、聚集在一起引起的缺陷。低倍组织中,中心疏松和偏析的级别也有所偏高,但还在合格范围内,基本晶粒度合格。

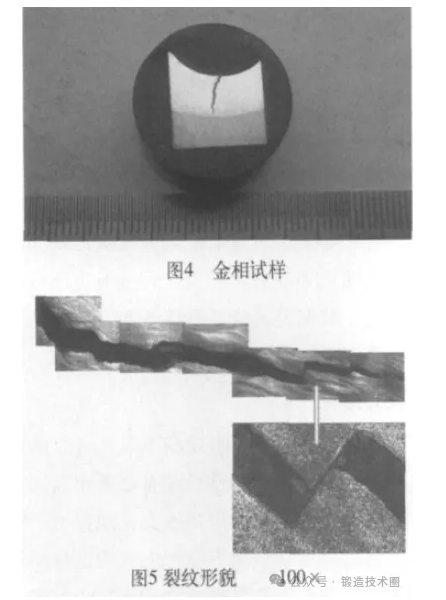

(5)裂纹金相分析一般对于淬火试样来说,常见情况是淬火裂纹或低倍缺陷。前者是热处理过程中出现问题,后者则是原材料的问题。取位于滚道油槽内裂纹处试样,取样要注意一定要带有裂纹末端的试样,经过金相检测后,观察滚道裂纹形貌:裂纹并不连贯,共由三段组成,中间有细裂纹相连,其边缘和尾部形态均为圆弧状和圆钝状,裂纹的垂直深度约6.8mm,如图4、图5所示。

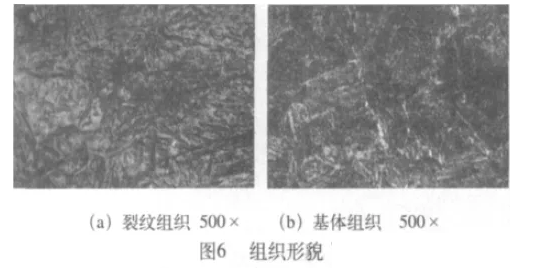

观察其组织,裂纹边缘及其两侧均未观察到脱碳及其他的异常组织,中频感应淬火组织正常,基体呈偏析状态分布的马氏体+少量铁素体组织,如图6所示。

3 检查结论

首先,裂纹附近无细小分布的圆形或椭圆形暗点和孔隙,可以排除是疏松引起的裂纹。

其次,非金属夹杂物整体分布较均匀,裂纹附近无密集型夹杂或不规则形状夹渣,可以排除是夹杂物引起的裂纹。

第三,解剖检查晶粒度均匀且较细,且无过烧组织,因此并非金属材料加热时过热引起的脆性裂纹。

第四,由于裂纹边缘及两侧未观察到脱碳及其他异常组织,所以也不是锻造折叠引起的裂纹。

第五,组织较均匀,未成带状分布,裂纹处无明显带状组织,因此也不是受偏析影响。

第六,裂纹随加高件呈横向分布,但未呈放射状分布,且裂纹形态比较平滑,呈圆弧、圆钝状,非曲折刚直,穿晶扩展,也无脱碳,因此也非淬火裂纹。

仔细观察三段裂纹中间相连的小细裂纹不难发现,三段裂纹原本是分开的,但相邻较近,后受外力挤压,才产生小裂纹使之连在一起,而裂纹内壁有氧化现象,钢中内部小气孔导致。其会产生在铸件的所有部位,而且会成群出现,钢材在辗压轧制过程中,使内部气孔扩散形成裂纹,并串联在一起。而这样的气孔形成原因大多还是钢中含有大量的气体,气体溶解于金属中是一个可逆的过程,温度升高,溶解度增加,反之则降低。液态金属冷却过程中,过饱和气体从里面不断析出,还有些气体原子未扩散到金属表面,而是在内部聚合成气孔,还有可能是钢锭模内壁清理不良或不干燥等,因此滚道油槽部位裂纹的原因是材料内部气孔缺陷所致。

来源: 金属加工(热加工)

(版权归原作者或机构所有)