技术中心

01 现有结构分析

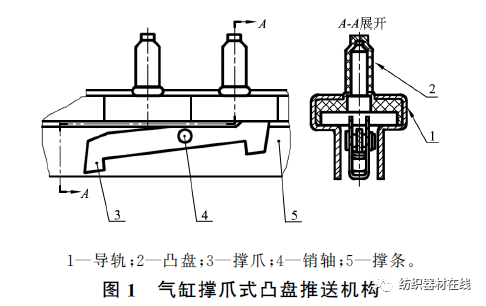

市场上广泛采用的气缸撑爪式结构凸盘推送如图1所示。撑爪通过销轴安装在撑条上,凸盘位于导轨内,只能沿着导轨在撑爪的推动下前后运动,但因凸盘和插在其上的纱管均是回转体,故凸盘绕其自身旋转轴的自由度未受限制;气缸杆和撑条连接,气缸杆的伸缩带动撑条做前后运动,由撑爪推动凸盘间歇性向前运动,Z终完成凸盘输送。

撑爪以销轴为界,前轻后重,其在重力作用下总有围绕销轴做逆时针转动的趋势,直至其前端下底面碰触撑条;当撑条向前运动时,撑爪抬起的头端可以顶着凸盘底座的空腔向前运动;当撑条向后运动时,凸盘失去动力不再运动,撑爪的上脊线划过凸盘底面时受压力作用顺时针转动一定角度,顺利向后划动,如此往复。

由于撑爪在细纱机长度方向为多点分布,单个撑爪只负责一定数量的凸盘。因此,撑爪的分布、气缸的行程、用时和气压等参数的选择与确定,要综合考虑凸盘与导轨之间配合的松紧度及摩擦力、空满纱管的质量、凸盘底座直径的偏差、纺纱车间温度等多种因素。

分析可知,撑爪向前推进凸盘到达行程后需要跟随撑条退回以开始下次推程,但在撑爪退回和暂停时无法对凸盘定位,而当凸盘受到外力后,理论上可以退回1个推程的距离,这种结构的撑爪无论处于什么位置,都无法限制凸盘受到外力后向前运动。集体落纱系统完成空满纱管交换后,细纱机主机锭位和凸盘之间应该一一对应,此时若不限制凸盘在导轨内的窜动(由清扫或运送物料时接触凸盘引起),将会影响凸盘与细纱机主机锭位之间的空满纱管交换。现场常见的问题为:因为凸盘未处于正确的位置,导致气架下行时空纱管顶端无法进入抓管器的空腔内,而是顶掉部分抓管器,使失去抓管器的气架无法拔起位于锭子上的满纱管,影响了生产的连续性,也加剧了抓管器的损耗。因此,需要增加装置以限制凸盘在导轨内的窜动。

02 改进后的结构

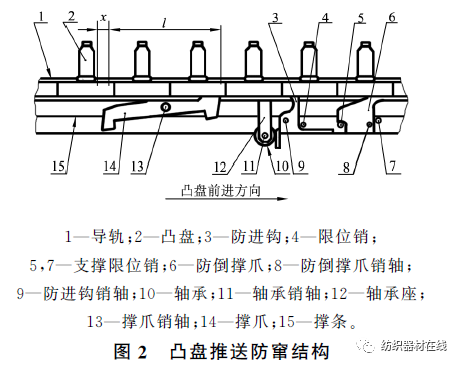

笔者依据撑爪靠重力自动复位的原理,设计出图2所示的凸盘防窜结构。

如图2所示,在撑条的合适位置上固定一轴承座,通过轴承销轴将一滚动轴承套合在轴承座上,和撑条一起运动。防进钩通过防进钩销轴套合在导轨上,在重力作用下围绕销轴顺时针转动并被固定在导轨上的限位销限位;当撑条向前推动凸盘时,轴承外圈将和防进钩的左下立面接触,使其逆时针旋转,通过合理的尺寸设计,当撑条到达Z前端时,防进钩的左上端面和凸盘底座空腔圆柱面相接触,从而限制了凸盘继续前行的可能性;当撑条向后运动时,轴承外圈和防进钩脱离接触,防进钩在重力作用下顺时针旋转倾倒,失去限制作用,可以使撑爪推动凸盘顺利通过;通常撑爪由Z前位后退整数倍锭距l后,还要继续后退一定的距离x,使撑爪的前顶端充分无阻碍地抬起,为下次推程作准备。

防倒撑爪也是通过销轴套合在导轨上,并由2个支撑限位销限位,使其只能在一定的角度内旋转。防倒撑爪的防倒原理和撑爪一样,不同的是其固定在导轨上,只转动而无前后运动。新增件的安装固定方式简单,只要位置尺寸和零件尺寸合适,利用重力和气缸推力的相互作用即可自动复位、满足凸盘的防窜需求。

03 防进钩的设计和安装位置

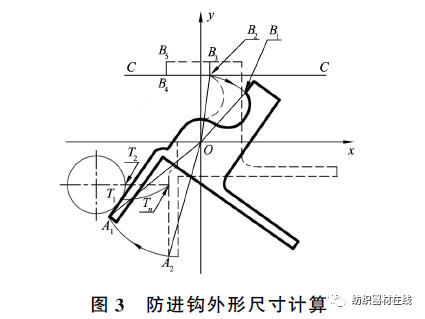

当推条向前运动到Z前位置并保持不动时,要求轴承外圈完全顶起防进钩使其上顶端与凸盘底座内腔圆柱面接触以限制凸盘向前运动。这就要求防进钩的结构、尺寸和安装位置与撑爪的距离,以及轴承与撑爪之间的位置,都必须配合恰当。

如图3所示,设定B2B3是撑爪到达1次推程Z前端时、其中1个凸盘底座内腔圆柱面与防进钩接触后的相贯线,相贯线相对于此凸盘的位置和相对于导轨(或任一固定件)之间的位置,取决于底座内腔圆柱面的直径和防进钩的左上顶端的宽度。

CC线为凸盘底面的下限界,在CC线以下预选一点O作为防进钩的旋转中心,并以凸盘的前进方向为x轴正方向建立平面直角坐标系。当轴承外径尺寸选定后,可在x轴下方选一点Tn作为轴承外圈与防进钩下竖面的切点,Tn点的选择位置决定了轴承在撑条上的安装位置,考虑防进钩在重力作用下有复位要求,可大概勾画出防进钩在“工作位”的位置和形状,如图中虚线所示;然后以O点为中心,顺时针旋转防进钩,使其与图2中限位销接触,且防进钩顶面要求低于CC线,原B2点到达B1位置,根据轴承外径尺寸和先前选定的Tn点位置,可得出轴承与防进钩旋转后的切点T1;旋转后的防进钩(实线位)和轴承之间处于接触的临界状态,当撑条向前继续推进时,曲线T1Tn是切点的轨迹线,轴承的Z前端点T2与Tn之间的距离等于B2B4的长度,B4B5是凸盘底座内腔圆柱面上相贯线B2B3在撑条前进时轴承外圈与防进钩处于接触临界时的位置。

基于以上分析可知,∠A1OA2=∠B3OB1,T2Tn=B2B4,在确定轴承外径和Tn以及O点位置后,就可以确定各部件之间的位置和防进钩功能部分的尺寸。

经生产实践证明,利用原撑爪借助重力自动复位的原理,设计气缸撑爪式凸盘推送装置的防倒撑爪和防进钩结构,有利于凸盘定位,解决了环锭细纱机采用气缸撑爪式结构推送凸盘方案中,存在凸盘在导轨内窜动、引起锭位与凸盘错位过大而影响插拔纱管的问题。新增结构简单可靠,无易损件和复杂件,且无需对原结构进行大的改动,易于实施,提高了集体落纱系统的稳定性和生产效率。

(来源:纺织器材在线)