技术中心

姚福广

摘 要:对门座式起重机旋转驱动机构中的常见故障原因进行分析,针对其中的隐蔽性故障,呆用行之有效的诊断方案,如:采用电流监测器对锥盘打滑故障进行监控;引入时域波形分析和频谱分析法对立式行星减速箱进行故障的分析和诊断。

关键词:门座式起重机;隐蔽性故障;锥盘;频谱分析

门座式起重机主要应用于港口装卸单件货或散装物件,其自身体积较大,以港口广泛使用的MQ25型门机为例,其Z大高度达53.1M、重量达430T。门座式起重机主要由旋转机构、起升机构、臂架变幅机构以及运行机构四大机构组成。

旋转机构是门座式起重机的重要工作机构之一,它的作用是使起吊的货物围绕起重机的旋转中心作旋转运动,达到在水平面运送货物的目的,并与起升、变幅、运行机构配合操作,把货物运送到起重机有效工作范围内的任意地点。旋转机构包括支承装置和驱动机构两大部分,其中驱动机构的原动机为立式电动机,传动装置由极限力矩联轴器、立式行星减速箱、开式小齿轮组成。

1 旋转驱动机构常见故障分析

1.1 卧式制动器故障

1.1.1 刹车总泵、分泵失效

刹车泵主要故障有:漏油,由于泵体内的皮碗疲劳损坏、管接头松动所致;压力不足,液压元件内有空气混入所致。

1.1.2 拖刹

在旋转机构正常运行时,制动瓦块与制动轮之间打开间隙较小,在旋转过程中仍然存在制动力矩。这种现象主要是由于制动器手轮定位槽或定位销损坏,造成制动臂和制动瓦块无法正常复位所致。

1.2 极限力矩联轴器故障

1.2.1 联轴器内侧锥盘打滑

极限力矩联轴器,顾名思义可以将旋转机构传递的扭矩限制在一个额定范围以内,比如M10-30型门机的极限力矩联轴器的额定扭矩为549±49N•M。联轴器的扭矩是由制动轮内锥面与锥盘外锥面之间的摩擦力所提供的,如果其摩擦力不足就会导致该联轴器无法传递额定的扭矩,使锥盘发生打滑。

1.2.2 弹性柱销组件损坏

弹性柱销组件中弹性体在正常情况下的使用寿命可以达到六个月左右,但受一些特殊因素的影响,会使弹性体异常损坏。如果没有及时更换弹性体的话,柱销会与柱销孔直接撞击,从而造成柱销和制动轮的损坏。引起弹性体损坏的主要因素有:(1)由于装配不规范,电动机半联轴器与制动轮的同心度达不到要求;(2)极限联轴器发生打滑时,制动轮与锥盘相互摩擦产生大量的热量,使得联轴节的温度急剧升高,严重的可达250℃以上。弹性体在高温、高压的作用下,几个工班就会失效。

1.2.3 制动轮摆动

制动轮上方轴端的紧固螺母和锁紧垫圈松动,平面滚动轴承损坏,锥盘下方的大螺母松动都会使制动轮的轴向产生间隙从而发生摆动。

1.3 立式行星减速箱故障

1.3.1 漏油

门机在包装件、钢轨、钢板等人机配合作业中,对货物起吊、放置位置的精确度要求很高,因此要频繁地操作旋转机构来做到良好的配合。使得立式行星减速箱受到频繁的正反转冲击,从而造成减速箱箱体连接处、轴与油封配合处出现松动或出现间隙,出现漏油的现象。

1.3.2 齿轮及齿轮轴故障

引起齿轮故障的主要原因分为两大类:类是由于制造和装配如齿轮配合偏差大等原因造成的故障:第二类是由于齿轮长期啮合运行而造成的故障。相互啮合的轮齿之间有相对的滚动和滑动,而相对滑动产生的摩擦力在齿轮节点两侧的方向是相反的,从而在轮齿上形成脉冲式的作用力。根据以上故障原因,将立式行星减速箱的齿轮故障分类如下:

(1)齿轮齿面磨损,故障机理是直径大于30uM的磨料造成的磨料磨损。

(2)齿面胶合和划痕

由于门机旋转机构的载荷大,加之不良的话齿面油膜容易发生破裂,在摩擦和表面压力的作用下产生高温,使接触区域内的金属出现局部熔焊,形成划痕和胶合。

(3)轮齿弯曲疲劳与断齿

轮齿在承受载荷时,如同是悬臂梁,在齿根部受到脉冲循环的弯曲应力作用。当这种周期性的应力过高超过齿轮材料的弯曲疲劳极限时,就会在齿根部引起疲劳裂纹,并逐步延伸以致发生断齿。此外,由于门机调整起吊位置的需要,旋转机构频繁地起动和制动也可能会引起断齿。

(4)传动轴断裂、花键断裂

门机的操作不当,尤其是门机司机“倒档刹车”的违规操作使立式行星减速箱的输出齿轮轴、花键受到极大的冲击力,是发生传动轴断裂和花键断裂的重要原因。

1.3.3 轴承磨损

由于滚动轴承的材料缺陷、加工或装配不当、不良、水分和异物侵入、腐蚀以及过载等原因都有可能导致轴承的损坏。此外,即使轴承的装配和运行均处于正常状态,在长期运转后轴承也会出现疲劳剥落和磨损等现象。轴承的具体故障类型?:磨损、滚道及附近表面塑性变形、表面腐蚀、轴承零件断裂、轴承零件胶合、保持架损坏、接触面疲劳剥落等。

2 隐蔽性故障的创新诊断方法

2.1 采用电流监测装置监控极限力矩联轴器锥盘打滑故障

极限力矩联轴器锥盘出现打滑的初期,通过耳闻、触摸等感官检查难以做出准确的判断。然而如果没有及时发现的话,就会使故障变得严重化,比如:制动轮和锥盘报废、联轴器弹性体频繁损坏等。因此,我们创新引入一套旋转电动机电流监测装置对其进行监控。

装置原理:在旋转机构起动时,如果极限联轴器的锥盘打滑无法传递额定扭矩,那么旋转电动机的负载也会低于正常起动时的负载。根据电动机相电流与电动机的负载成正比的原理,我们可以通过电动机起动时相电流值的大小来判断锥盘是否出现打滑。

已知一台M10-30型门机左侧旋转机构锥盘发生打滑,旋转电动机额定电压为380V,额定电流为40A。在负载起动瞬间对其左右两个电动机进行检测发现:右侧电动机的相电流值在60-75A之间;左侧电动机的相电流值在30-40A之间。以上检测结果可以清楚地看出,左侧锥盘打滑一侧电动机的相电流值比右侧正常值低20-45A,符合之前的推论。电流监测装置由安装在电动机电源线上的电流互感器、安装在驾驶室内的电流对比装置以及与之配套的继电器等元件组成。

2.2 立式行星减速箱体故障的时域波形分析和频谱分析法

立式行星减速箱箱体是密封的结构,通过感官无法对减速箱内部故障做出准确的判断,在此引入振动信号的时域波形分析和频谱分析的方法,对该减速箱进行故障诊断。减速箱的传动轴、齿轮和轴承在工作时,都伴随着振动的产生,若发,一故障时,通常会引起振动的异常增大,振动信号的能量分布发生变化。减速箱特征频率主要包括轴频、齿轮的啮合频率以及轴承的内、外圈和滚动体、保持架的频率。它们和谐频、边频相结合,成为对故障判定的依据。

在我公司一台M10-30型门机旋转立式行星减速箱周期性异响的检查中,采用了时域波形分析的方法对其进行故障诊断。旋转电动机额定旋转频率为11.9Hz,立式行星减速箱中各齿轮齿数为:高速级太阳轮z1=18、行星轮Z2:51、中心齿轮z3=120;低速级分别为Z4=20、z5=37、Z6=94。

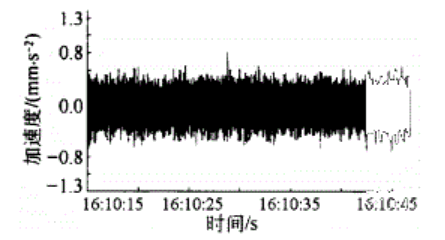

首先,在电动机额定转速时分析减速箱故障时域波形图(见图一),可以了解到减速箱每隔4.3s左右有一个冲击,这也和之前感观的判断相吻合。

对旋转电机轴承、输入与输出轴轴承进行侧试,测得备轴承处振动速度在2-3mm/s左右,依照IS02372标准可以确定轴承的振动处于良好状态,因此可以初步确定冲击声不是来自轴承的振动而是来自于齿轮啮合处。

经过试验性计算得出以下结果:在高速级,太阳轮和行星轮中的一对轮齿重复啮合一次,需要太阳轮(Zl=18)旋转5l圈,行星轮(Z2=51)旋转18圈;太阳轮旋转的频率与为11.9Hz,旋转51圈的时间为4.28s,刚好与测得的冲击间隔时间4.3s吻合。通过以上数据可以做出推断:冲击异响是由于高速级太阳轮和一行星轮啮合不良引起的。在故障诊断得出结论后,我们对该减速箱进行了解检,并且也证实了以上推断是正确的。

来源:《科协论坛》(下半月)